联系电话:

13581588593

不同于其他的切削加工,广泛用于零件精密加工的磨削,由于被切金属层较薄,产生的切屑也少,加之砂轮的导热性差,因此仅有不到10%的热量能被切屑带走,而大约60-90%的热量会传入工件。这些传入工件的热量在磨削过程中常常来不及进到工件深处,在很短时间内聚集在表层形成局部高温,以致磨削区温度可达800-1000度甚至更高,从而在表面形成极大的温度梯度。此外,期间还存在较其他加工方式更大的切削力,在磨削热、磨削力两者的综合作用下,引起了零件表层的金相组织变化并产生了残余应力,而这就是所谓磨削烧伤的成因。

鉴于由铁磁性材料制成的工件一般在磨削加工前都需经历热处理这道工序,藉助在工件表面形成的马氏体组织,将能够提供足够的硬度。至于磨削区很高的温升和很大的温度梯度之所以会使金相组织发生变化的原由,则是因为只要当磨削区的温度一旦超过马氏体转变的温度-----无论此时是否达到材料的相变温度-----都将由于所产生的回火或退火现象引起金相组织的转变,而这将会直接导致工件表面硬度不同程度的下降。另一方面,磨削过程中工件表面温度的急剧上升,以及之后的开始冷却直至最后冷却,会引起了零件表层的热胀冷缩,这就造成了自工件表面至内部的各层产生各异的残余应力,若表面的残余应力呈现为拉应力的态势,且幅值又较大,那就埋下了一个质量隐患。

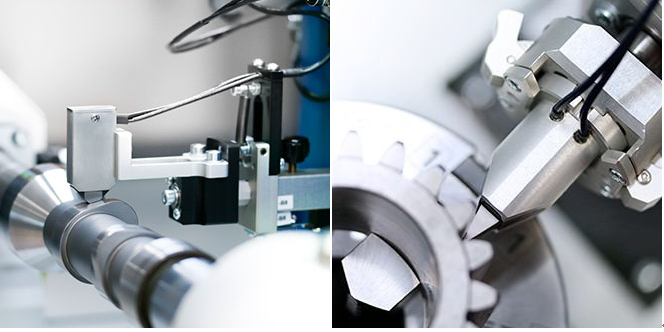

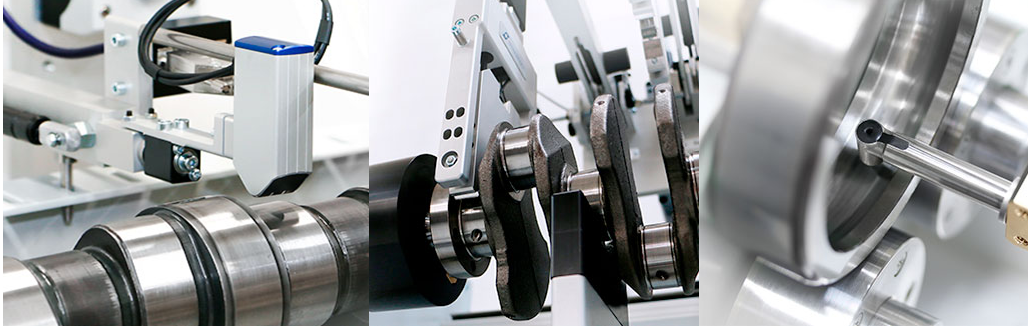

磨削烧伤大多数发生于旋转类零件,如汽车与发动机中的转向节、传动轴、阀杆、泵、凸轮轴、曲轴、气门等,以及轴承、齿轮等通用类零件。这些零件大多使用在交变载荷的工作环境下,对工件的表面质量有很高的要求。就以发动机中的凸轮轴为例,其工作(凸轮)表面硬度的下降会直接影响凸轮轴的使用性能;而若经磨削后的工件表层存在较大的残余(拉)应力,虽然在它的幅值小于材料的强度极限时并不会致使表面开裂,形成所谓的磨削裂纹,但在交变载荷作用下,这一隐患很容易扩大,从出现在表面的少数细纹发展为网状裂纹的扩张以至于相互连接,最终造成工件表面的剥落,从而使凸轮轴失去功能,直接危及运行中的发动机。

地址:北京市门头沟区上园路甲10号院 洪源智能工坊807室 座机:010-88820040-8002 邮箱:volwin@volwin.cn